Viele Kosmetika auf dem Markt enthalten Inhaltsstoffe wie Aminosäuren, Proteine und Vitamine. Diese Substanzen sind sehr anfällig für Staub, Bakterien und Verunreinigungen. Einmal verunreinigt, verlieren sie nicht nur ihre Wirksamkeit, sondern können auch schädlich sein! Vakuumflaschen verhindern den Kontakt des Inhalts mit Luft und reduzieren so effektiv Verderb und Bakterienwachstum durch Lufteinwirkung. Dadurch können Kosmetikhersteller den Einsatz von Konservierungsmitteln und antibakteriellen Wirkstoffen reduzieren und so die Sicherheit der Verbraucher erhöhen.

Definition eines Vakuumflaschenbehälters

Eine Vakuumflasche ist ein hochwertiges Verpackungssystem, bestehend aus einem Außenverschluss, einem Pumpmechanismus, einem Flaschenkörper, einer inneren Kolbenplatte und einem Boden. Ihre Einführung entspricht den neuesten Trends in der Kosmetik und bietet wirksamen Schutz der Produktqualität.

Aufgrund ihrer komplexen Struktur und der höheren Produktionskosten ist der Einsatz von Vakuumflaschen jedoch in der Regel auf bestimmte hochwertige oder anspruchsvolle Produktkategorien beschränkt. Dies erschwert eine breite Marktakzeptanz und erschwert die Erfüllung der Verpackungsanforderungen für Kosmetika unterschiedlicher Preisklassen.

Herstellungsprozess

Designprinzip

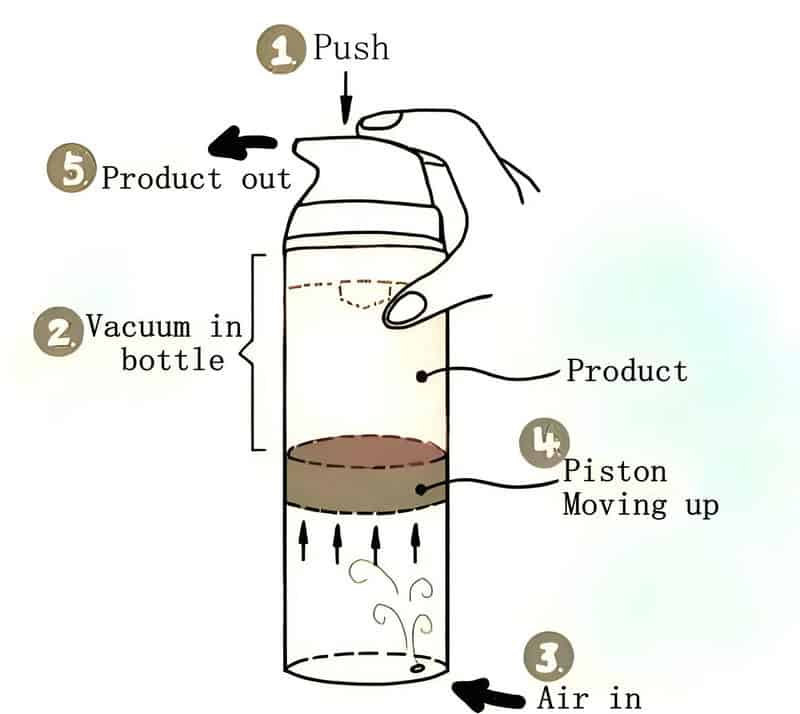

Das Design einer Vakuumflasche basiert auf atmosphärischem Druck und hängt maßgeblich von der Pumpkraft des Pumpmechanismus ab. Diese Pumpe muss eine hervorragende Einweg-Dichtungsleistung aufweisen, um zu verhindern, dass Luft in die Flasche zurückströmt und dadurch ein Unterdruckbereich in der Flasche entsteht.

Wenn der Druckunterschied zwischen dieser Unterdruckzone und der Außenatmosphäre die Reibung zwischen Kolbenplatte und Flascheninnenwand übersteigt, drückt der Atmosphärendruck die Kolbenplatte nach oben. Die Kolbenplatte darf daher nicht zu fest an der Flascheninnenwand anliegen, da die Reibung ihre Bewegung behindern würde.

Ist der Sitz hingegen zu locker, kann es zu Undichtigkeiten kommen. Die Herstellung von Vakuumflaschen stellt daher hohe Anforderungen an das Fertigungs-Know-how.

Produkteigenschaften

Vakuumflaschen ermöglichen zudem eine präzise Dosierung. Sobald Durchmesser, Hub und Federkraft des Pumpmechanismus eingestellt sind, ist die abgegebene Menge pro Pumpstoß präzise und konstant, unabhängig vom Knopfdesign. Darüber hinaus lässt sich das abgegebene Volumen pro Pumpstoß durch Modifikation der Pumpenkomponenten anpassen und erreicht je nach Produktanforderungen eine Genauigkeit von bis zu 0,05 ml.

Nach der Abfüllung können auf dem Weg vom Hersteller bis zum Verbrauch durch den Verbraucher kaum noch Luft oder Feuchtigkeit in den Behälter gelangen. Dies verhindert wirksam Verunreinigungen während der Anwendung und verlängert die Haltbarkeit des Produkts.

In Verbindung mit dem aktuellen Trend zur Umweltfreundlichkeit und der Forderung, auf zugesetzte Konservierungsstoffe und antibakterielle Mittel zu verzichten, wird die Vakuumverpackung für die Verlängerung der Produkthaltbarkeit und den Schutz der Verbraucherinteressen immer wichtiger.

Produktstruktur

Produktklassifizierung

- Nach Struktur: Standard-Vakuumflasche, Einkammer-Verbund-Vakuumflasche, Zweikammer-Verbund-Vakuumflasche, Vakuumflasche ohne Kolben.

- Nach Form: Zylindrisch, quadratisch (zylindrisch ist am häufigsten).

Vakuumflaschen sind typischerweise zylindrisch oder oval und haben ein Fassungsvermögen von 10 bis 100 ml. Ihr Gesamtvolumen ist relativ gering. Dank des atmosphärischen Drucks verhindern sie eine Verunreinigung des Kosmetikums während der Anwendung.

Die Außenveredelung kann durch Metallisierung, Kunststoffbeschichtung, Lackierung oder farbige Kunststoffe erfolgen. Vakuumflaschen sind teurer als Standardbehälter, die Mindestbestellmenge ist jedoch in der Regel gering.

Produktkomponenten

Zu den Hauptkomponenten einer Vakuumflasche gehören: Pumpmechanismus, Verschluss, Betätigungsknopf, Außenhülle, Kragen (Schraubgewinde), Dichtung, Flaschenkörper, Kolbenplatte und Boden. Je nach Designanforderungen können die Außenkomponenten durch Beschichtung, metallisierte Kunststoffhüllen, Sprühlackierung, Siebdruck oder Heißprägung dekoriert werden.

Die für den Pumpenmechanismus erforderlichen Formen sind hochpräzise, sodass Kunden diese nur selten selbst herstellen. Zu den Hauptkomponenten einer Pumpe gehören Kolben, Schaft, Feder, Gehäuse und Ventil.

Andere Vakuumflaschentypen

Die selbstdichtende Vollkunststoff-Vakuumflasche mit Ventil verfügt über eine bewegliche Trägerscheibe im Flaschenkörper. Der Flaschenboden ist mit einem Luftloch versehen. Die Scheibe befindet sich unter dem Produkt (z. B. Hautpflegeprodukt), unter dem sich Luft befindet. Durch das Auspumpen des Produkts von oben steigt die Trägerscheibe kontinuierlich an. Ist das Produkt vollständig aufgebraucht, erreicht die Scheibe den oberen Rand des Flaschenkörpers.

Anwendungen von Vakuumflaschen

(1) Hautpflegeprodukte

- Seren/Ampullen: Hochwirksame Inhaltsstoffe (wie Vitamin C und Peptide) müssen vor Licht und Oxidation geschützt werden. Vakuumflaschen isolieren die Luft und reduzieren so den Abbau der Inhaltsstoffe.

- Anti-Aging-Produkte (z. B. Retinol-Cremes): Verhindern Sie, dass Inhaltsstoffe durch Sauerstoffeinwirkung ihre Wirksamkeit verlieren.

- Produkte für empfindliche Haut (z. B. Reparaturcremes): Minimieren Sie den Bedarf an übermäßigen Konservierungsstoffen und verringern Sie so das Reizungsrisiko.

- Sonnenschutzmittel: Einige chemische UV-Filter neigen zur Oxidation; eine Vakuumverpackung trägt zur Erhaltung der Stabilität bei.

(2) Dekorative Kosmetik

- Grundierungen/BB-Cremes: Verhindert das Austrocknen oder Trennen (Öl/Wasser) der Formel und sorgt so für langanhaltenden Halt.

- Concealer: Vermeiden Sie Oxidation und Farbveränderungen des Produkts (besonders wichtig bei helleren Farbtönen).

(3) Spezialprodukte

- Sterile Formulierungen (z. B. Reparaturprodukte nach Eingriffen): Vakuumflaschen verhindern eine Sekundärkontamination.

- Produkte mit flüchtigen Inhaltsstoffen (z. B. ätherische Öle, Parfüme): Reduzieren Sie den Verdunstungsverlust.